Embora seja apenas uma parte de um sistema muito maior, a ponta de contato nas pistolas robóticas e semiautomáticas de soldagem a arco de metal a gás (GMAW) desempenha um papel crítico no fornecimento de boa qualidade de solda.Também pode ser um fator mensurável na produtividade e lucratividade de sua operação de soldagem - o tempo de inatividade para troca excessiva pode ser prejudicial ao rendimento e ao custo de mão de obra e estoque.

As principais funções de uma ponta de contato são guiar o fio de solda e transferir a corrente de solda para o fio à medida que ele passa pelo furo.O objetivo é fazer com que o fio passe suavemente pelo bico de contato, mantendo o contato máximo.Para obter os melhores resultados, é importante usar o tamanho correto da ponta de contato — ou diâmetro interno (ID) — para a aplicação.O arame de soldagem e o processo de soldagem influenciam a seleção (Figura 1).

Impacto do fio de solda no tamanho da ponta de contato

Três características do fio de solda afetam diretamente a seleção do bico de contato para uma aplicação específica:

▪ Tipo de fio

▪ Fio fundido

▪ Qualidade do fio

Tipo-Os fabricantes de pontas de contato geralmente recomendam pontas de contato de tamanho padrão (padrão) para os fios correspondentes, como uma ponta de contato xxx-xx-45 para fio de 0,045 pol.Em alguns casos, no entanto, pode ser preferível subdimensionar ou superdimensionar a ponta de contato para o diâmetro do fio.

As tolerâncias padrão dos fios de solda variam de acordo com o tipo.Por exemplo, o código 5.18 da American Welding Society (AWS) permite ± 0,001 pol.tolerância para 0,045 pol.fios sólidos e ± 0,002 pol.tolerância para 0,045 pol.fios tubulares.Arames tubulares e de alumínio, que são macios, funcionam melhor com pontas de contato padrão ou superdimensionadas que permitem que eles passem com força de alimentação mínima e sem entortar ou torcer dentro do alimentador ou pistola de solda.

Os arames maciços, ao contrário, são muito mais rígidos, o que significa menos problemas de alimentação, permitindo que sejam combinados com pontas de contato subdimensionadas.

Elenco-A razão para superdimensionar e subdimensionar o bico de contato está relacionada não apenas ao tipo de fio, mas também ao seu molde e hélice.O molde refere-se ao diâmetro da alça de arame quando um pedaço de arame é dispensado da embalagem e colocado em uma superfície plana — essencialmente, a curvatura do arame.O limite típico para o elenco é de 40 a 45 pol.;se o fio fundido for menor do que isso, não use um bico de contato de tamanho menor.

A hélice refere-se a quanto o fio se eleva a partir dessa superfície plana e não deve ser superior a 1 polegada em nenhum local.

A AWS estabelece requisitos para arame fundido e hélice como controle de qualidade para garantir que o arame disponível seja alimentado de maneira propícia a um bom desempenho de soldagem.

Uma forma aproximada de obter o número de massa do fio fundido é pelo tamanho da embalagem.O fio embalado em embalagens a granel, como um tambor ou bobina, pode manter um molde maior ou um contorno mais reto do que o fio embalado em carretel ou bobina.

"Arames retos" é um ponto de venda comum para arames embalados a granel, pois é mais fácil alimentar arame reto do que arame curvo.Alguns fabricantes também torcem o fio ao embalá-lo no tambor, o que resulta na formação de uma onda senoidal em vez de um loop quando é dispensado da embalagem.Esses fios têm um molde muito grande (100 pol. ou mais) e podem ser combinados com pontas de contato menores.

O fio alimentado a partir de um carretel menor, no entanto, tende a ter um elenco mais pronunciado - aproximadamente 30 pol.ou diâmetro menor - e geralmente requer um tamanho de ponta de contato padrão ou maior para fornecer as características de alimentação apropriadas.

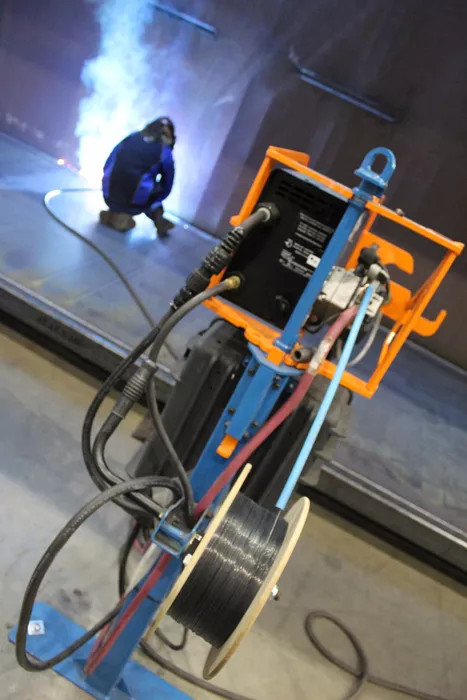

figura 1

Para obter os melhores resultados de soldagem, é importante ter o tamanho correto do bico de contato para a aplicação.O fio de soldagem e o processo de soldagem influenciam a seleção.

Qualidade-A qualidade do fio também afeta a seleção do bico de contato.As melhorias no controle de qualidade tornaram o diâmetro externo (OD) dos fios de solda mais preciso do que nos anos anteriores, para que eles sejam alimentados com mais suavidade.Arame sólido de alta qualidade, por exemplo, oferece diâmetro e fundição consistentes, bem como um revestimento uniforme de cobre na superfície;este fio pode ser usado em conjunto com uma ponta de contato que tenha um DI menor, porque há menos preocupação com o fio entortar ou torcer.O fio tubular de alta qualidade oferece os mesmos benefícios, juntamente com costuras lisas e seguras que evitam que o fio se abra durante a alimentação.

Fios de má qualidade que não são fabricados de acordo com padrões rigorosos podem ser propensos a alimentação de fio ruim e arco errático.Pontas de contato subdimensionadas não são recomendadas para uso com fios que possuem grandes variações de OD.

Como precaução, sempre que você mudar para um tipo ou marca diferente de fio, é importante reavaliar o tamanho da ponta de contato para garantir que você alcance os resultados desejados.

Efeito do processo de soldagem

Nos últimos anos, as mudanças nas indústrias de fabricação e manufatura levaram a mudanças no processo de soldagem, bem como no tamanho do bico de contato a ser usado.Por exemplo, na indústria automotiva onde os OEMs estão usando materiais mais finos (e mais fortes) para ajudar a reduzir o peso do veículo e melhorar a eficiência de combustível, os fabricantes costumam usar fontes de energia com formas de onda avançadas, como curto-circuito pulsado ou modificado.Essas formas de onda avançadas ajudam a reduzir os respingos e aumentar as velocidades de soldagem.Este tipo de soldagem, normalmente empregado em aplicações de soldagem robótica, é menos tolerante a desvios no processo e requer bicos de contato que possam fornecer a forma de onda com precisão e confiabilidade ao fio de soldagem.

Em um processo típico de soldagem por pulso usando 0,045 pol.fio sólido, a corrente de pico pode ser superior a 550 amperes e a velocidade de rampa atual pode ser superior a 1 ´ 106 amp/seg.Como resultado, a interface ponta-a-fio do contato funciona como um interruptor na frequência de pulso, que é de 150 a 200 Hz.

A vida útil da ponta de contato na soldagem por pulso normalmente é uma fração daquela na soldagem GMAW ou tensão constante (CV).A seleção de uma ponta de contato com um ID ligeiramente menor para o fio que está sendo usado é recomendada para garantir que a resistência da interface ponta/fio seja baixa o suficiente para que não ocorram arcos drásticos.Por exemplo, um fio sólido de 0,045 pol. de diâmetro combinaria bem com uma ponta de contato com ID de 0,049 a 0,050 pol.

Aplicações de soldagem manual ou semiautomática requerem considerações diferentes quando se trata de selecionar o tamanho correto do bico de contato.As pistolas de soldagem semiautomáticas geralmente são muito mais longas e têm contornos mais complicados do que as pistolas robóticas.Freqüentemente, há também uma curvatura maior no pescoço, o que permite ao operador de soldagem acessar confortavelmente a junta de solda.Um pescoço com um grande ângulo de curvatura cria um elenco mais apertado no fio à medida que é alimentado.Portanto, é uma boa ideia selecionar uma ponta de contato com um ID um pouco maior para permitir uma alimentação de arame suave.Na verdade, essa é a classificação tradicional dos tamanhos das pontas de contato.A maioria dos fabricantes de pistolas de solda define seu tamanho de ponta de contato padrão de acordo com a aplicação semiautomática.Por exemplo, 0,045 pol.fio sólido de diâmetro corresponderia a uma ponta de contato com um ID de 0,052 a 0,055 pol.

Consequências do tamanho incorreto da ponta de contato

O tamanho incorreto da ponta de contato, seja muito grande ou muito pequeno para o tipo, fundição e qualidade do fio usado, pode causar alimentação errática do fio ou baixo desempenho do arco.Mais especificamente, os bicos de contato com IDs muito pequenos podem fazer com que o fio fique preso dentro do furo, levando ao burnback (Figura 2).Também pode causar ninho de pássaros, que é um emaranhado de arame nos roletes de acionamento do alimentador de arame.

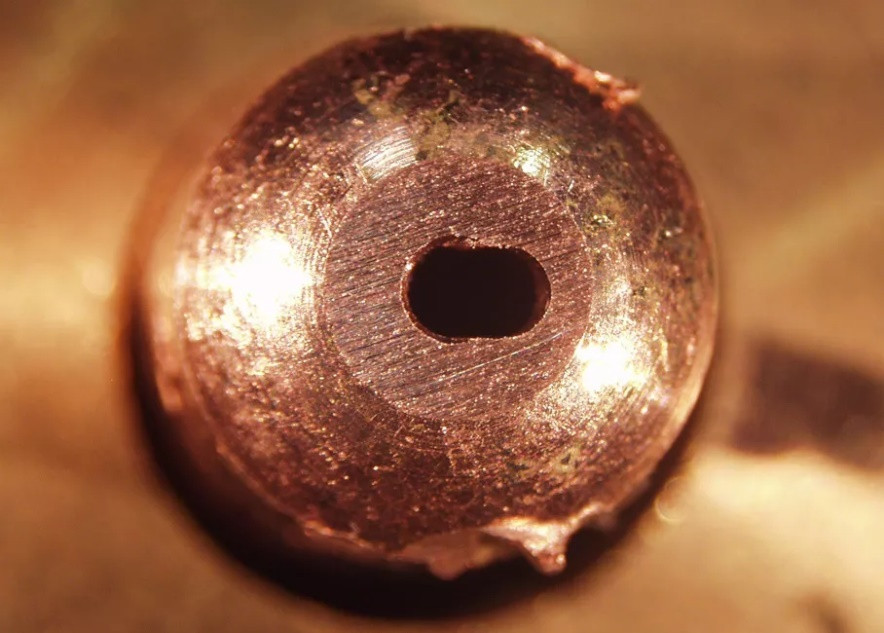

Figura 2

Burnback (fio preso) é um dos modos de falha mais comuns das pontas de contato.Ele é significativamente afetado pelo diâmetro interno (DI) do bico de contato.

Por outro lado, as pontas de contato com um diâmetro interno muito grande para o diâmetro do fio podem permitir que o fio se desvie durante a passagem.Esse desvio resulta em baixa estabilidade do arco, respingos pesados, fusão incompleta e desalinhamento da solda na junta.Essas ocorrências são especialmente significativas na soldagem por pulsos agressivos;a taxa de buraco de fechadura (Figura 3) (taxa de desgaste) de uma ponta de contato superdimensionada pode ser o dobro de uma ponta de contato subdimensionada.

outras considerações

É importante entender completamente o processo de soldagem antes de selecionar o tamanho do bico de contato para o trabalho.Lembre-se de que a terceira função do bico de contato é atuar como o fusível do sistema de soldagem.Quaisquer problemas no trem de força do circuito de soldagem são (e devem ser) mostrados como falha do bico de contato primeiro.Se a ponta de contato falhar de forma diferente ou prematura em uma célula em comparação com o resto da planta, essa célula provavelmente precisará de um ajuste fino.

Também é uma boa ideia avaliar a tolerância de sua operação ao risco;ou seja, quanto custa quando um bico de contato falha.Em uma aplicação semiautomática, por exemplo, é provável que o operador de soldagem possa identificar rapidamente qualquer problema e substituir um bico de contato com defeito de forma econômica.No entanto, o custo da falha inesperada do bico de contato em uma operação de soldagem robótica é muito maior do que na soldagem manual.Nesse caso, você precisa de pontas de contato que funcionem de forma confiável durante o período entre as trocas programadas de pontas de contato, por exemplo, um turno.Geralmente é verdade que na maioria das operações de soldagem robótica, a consistência da qualidade fornecida por uma ponta de contato é mais importante do que sua duração.

Lembre-se de que essas são apenas regras gerais para selecionar o tamanho da ponta de contato.Para determinar o tamanho correto, é importante inspecionar pontas de contato com falha na planta.Se a maioria das pontas de contato com falha tiverem fios presos dentro, o ID da ponta de contato é muito pequeno.

Se a maioria das pontas de contato com falha estiverem livres de fios, mas um arco áspero e baixa qualidade de solda foram observados, pode ser benéfico selecionar pontas de contato de tamanho menor.

Figura 3

O buraco da fechadura excessivo também é um dos modos de falha mais comuns das pontas de contato.Ele também é significativamente afetado pelo diâmetro interno (DI) do bico de contato.

Horário de postagem: Jan-02-2023