A soldagem MIG, como qualquer outro processo, requer prática para aprimorar suas habilidades. Para aqueles que são mais novos, adquirir algum conhecimento básico pode levar sua operação de soldagem MIG para o próximo nível. Ou se você já solda há algum tempo, nunca é demais fazer uma atualização. Considere estas perguntas frequentes, juntamente com suas respostas, como dicas de soldagem para orientá-lo.

1. Qual rolo de transmissão devo usar e como ajusto a tensão?

O tamanho e o tipo do fio de soldagem determinam o rolo de acionamento para obter uma alimentação de fio suave e consistente. Existem três opções comuns: serrilhado em V, ranhura em U e ranhura em V.

Emparelhe fios autoprotegidos ou a gás com rolos de acionamento serrilhados em V. Esses fios de soldagem são macios devido ao seu design tubular; os dentes dos rolos de acionamento agarram o fio e o empurram através do acionamento do alimentador. Use rolos de acionamento com ranhura em U para alimentar o fio de soldagem de alumínio. O formato desses rolos de acionamento evita danos a esse fio macio. Os rolos de acionamento com ranhura em V são a melhor escolha para arame sólido.

Para ajustar a tensão do rolo de acionamento, primeiro solte os rolos de acionamento. Aumente lentamente a tensão enquanto passa o fio pela mão enluvada. Continue até que a tensão seja meia volta após o deslizamento do fio. Durante o processo, mantenha a pistola o mais reta possível para evitar torcer o cabo, o que poderia levar a uma má alimentação do fio.

Seguir algumas práticas recomendadas relacionadas ao fio de soldagem, rolos de acionamento e gás de proteção pode ajudar a garantir bons resultados no processo de soldagem MIG.

2. Como obtenho os melhores resultados com meu fio de soldagem MIG?

Os fios de soldagem MIG variam em suas características e parâmetros de soldagem. Sempre verifique as especificações do fio ou a folha de dados para determinar qual amperagem, tensão e velocidade de alimentação do fio recomendadas pelo fabricante do metal de adição. As folhas de especificações normalmente são enviadas com o fio de soldagem ou você pode baixá-las no site do fabricante do metal de adição. Estas folhas também fornecem requisitos de gás de proteção, bem como distância contato-obra (CTWD) e recomendações de extensão ou stickout do fio de soldagem.

Stickout é especialmente importante para obter resultados ideais. Um stickout muito longo cria uma solda mais fria, diminui a amperagem e reduz a penetração da junta. Um stickout mais curto geralmente proporciona um arco mais estável e melhor penetração em baixa tensão. Como regra geral, o melhor comprimento de stickout é o menor permitido para a aplicação.

O armazenamento e manuseio adequados do fio de soldagem também são essenciais para bons resultados de soldagem MIG. Mantenha o carretel em um local seco, pois a umidade pode danificar o fio e potencialmente causar rachaduras induzidas pelo hidrogênio. Use luvas ao manusear o fio para protegê-lo da umidade ou sujeira das mãos. Se o fio estiver no alimentador, mas não estiver em uso, cubra o carretel ou remova-o e coloque-o em um saco plástico limpo.

3. Que recesso de contato devo usar?

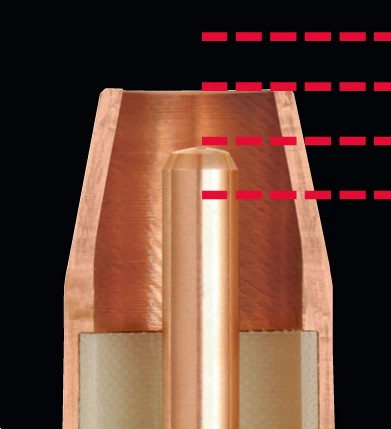

O recesso do bico de contato, ou a posição do bico de contato dentro do bico de soldagem MIG, depende do modo de soldagem, do fio de soldagem, da aplicação e do gás de proteção que você está usando. Geralmente, à medida que a corrente aumenta, o recesso da ponta de contato também deve aumentar. Aqui estão algumas recomendações.

Um recesso de 1/8 ou 1/4 de polegada funciona bem para soldagem a mais de 200 amperes em soldagem por spray ou pulso de alta corrente, ao usar um fio com núcleo de metal e gases de proteção ricos em argônio. Você pode usar uma extensão de fio de 1/2 a 3/4 polegadas nesses cenários.

Mantenha a ponta de contato nivelada com o bico ao soldar menos de 200 A em modos de curto-circuito ou pulso de baixa corrente. Recomenda-se um stickout de fio de 1/4 a 1/2 polegada. Especificamente, a projeção de 1/4 de polegada em curto-circuito permite soldar materiais mais finos com menos risco de queima ou empenamento.

Ao soldar juntas de difícil acesso e com menos de 200 amperes, você pode estender a ponta de contato 1/8 de polegada do bico e usar um stickout de 1/4 de polegada. Esta configuração permite maior acesso a juntas de difícil acesso e funciona bem para modos de curto-circuito ou pulso de baixa corrente.

Lembre-se, o recesso adequado é fundamental para reduzir a oportunidade de porosidade, penetração insuficiente e queima e para minimizar respingos.

A posição ideal do recesso do bico de contato varia de acordo com a aplicação. Regra geral: À medida que a corrente aumenta, o recesso também deve aumentar.

4. Qual gás de proteção é melhor para meu fio de soldagem MIG?

O gás de proteção escolhido depende do fio e da aplicação. O CO2 proporciona boa penetração ao soldar materiais mais espessos e você pode usá-lo em materiais mais finos, pois tende a funcionar mais frio, o que diminui o risco de queimadura. Para obter ainda mais penetração na solda e alta produtividade, use uma mistura de gás de 75% de argônio/25% de CO2. Esta combinação também produz menos respingos que o CO2, portanto há menos limpeza pós-soldagem.

Use gás de proteção 100% CO2 ou uma mistura de 75% CO2/25% argônio em combinação com um fio sólido de aço carbono. O fio de soldagem de alumínio requer gás de proteção argônio, enquanto o fio de aço inoxidável funciona melhor com uma mistura tripla de hélio, argônio e CO2. Sempre consulte a folha de especificações do fio para recomendações.

5. Qual a melhor forma de controlar minha poça de fusão?

Para todas as posições, é melhor manter o fio de soldagem direcionado para a borda principal da poça de fusão. Se você estiver soldando fora de posição (vertical, horizontal ou acima da cabeça), manter a poça de fusão pequena proporciona o melhor controle. Use também o menor diâmetro de fio que ainda preencha suficientemente a junta de solda.

Você pode avaliar a entrada de calor e a velocidade de deslocamento pelo cordão de solda produzido e ajustar de acordo para obter melhor controle e melhores resultados. Por exemplo, se você produzir um cordão de solda muito alto e fino, isso indica que a entrada de calor é muito baixa e/ou sua velocidade de deslocamento é muito rápida. Um cordão plano e largo sugere uma entrada de calor muito alta e/ou velocidades de deslocamento muito lentas. Ajuste seus parâmetros e técnica de acordo para obter a solda ideal, que possui uma leve coroa que apenas toca o metal ao seu redor.

Estas respostas às perguntas mais frequentes abordam apenas algumas das melhores práticas para soldagem MIG. Sempre siga seus procedimentos de soldagem para obter os melhores resultados. Além disso, muitos fabricantes de equipamentos de soldagem e fios possuem números de suporte técnico para entrar em contato em caso de dúvidas. Eles podem servir como um excelente recurso para você.

Horário da postagem: 02 de janeiro de 2023