A soldagem de tubo a chapa requer penetração de raiz e boa formação posterior, portanto a operação é mais difícil. De acordo com as diferentes posições espaciais, a soldagem de chapa de tubo assentada pode ser dividida em três tipos: soldagem de filete plano fixo vertical, soldagem de ângulo de elevação vertical fixo e soldagem de filete fixo horizontal.

Hoje falarei com vocês sobre a soldagem fixa vertical da chapa tubular.

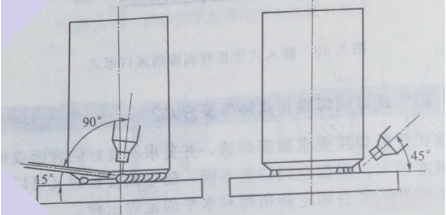

Veja na figura abaixo o ângulo entre a tocha de soldagem, o fio de soldagem e a peça de trabalho.

A soldagem por pontos geralmente é soldada pelo método de enchimento de arame intermitente. O comprimento e o número de pontos de solda são determinados de acordo com o diâmetro do tubo, geralmente de 2 a 4 seções, cada seção tem 10 a 20 mm de comprimento. Ao fazer a soldagem de apoio, primeiro ataque o arco na solda de pontos, balance o arco no local e espere que a solda de pontos derreta para formar uma poça derretida estável e, em seguida, preencha o fio e solde para a esquerda para garantir que a parte traseira esteja bem formado.

Durante o processo de soldagem, a poça derretida deve ser observada a qualquer momento, e o ângulo entre a tocha de soldagem e a placa inferior deve ser ajustado adequadamente para garantir que o tamanho do furo fundido seja consistente e evitar queimaduras. Ao soldar outras soldas, a alimentação do arame deve ser interrompida ou reduzida para derreter as soldas e fazer uma transição suave com as soldas inferiores anteriores.

Quando o arco se extingue, pressione o interruptor, a corrente começa a diminuir e a alimentação do fio para após o preenchimento da cratera do arco. Após a extinção do arco, a poça de fusão solidifica. Neste momento, a tocha de soldagem e o fio de soldagem devem continuar mantidos no lugar, e a tocha de soldagem deve ser removida após o fornecimento de gás ser interrompido. Ao conectar, golpeie o arco em uma posição 10-15 mm atrás da cratera do arco e mova o arco para a junta a uma velocidade um pouco mais rápida; depois que a cratera do arco original derrete para formar uma poça derretida, normalmente preencha a soldagem com fio. Se houver uma protuberância local no cordão de soldagem inferior, use uma rebarbadora para esmerilá-lo antes de realizar a soldagem da tampa.

Durante a soldagem de enchimento ou soldagem de cobertura, a faixa de oscilação da tocha de soldagem é um pouco maior, de modo que as bordas da ranhura do tubo e da placa sejam totalmente derretidas. A solda de enchimento não deve ser muito larga ou muito alta e a superfície deve ser plana.

A soldagem da tampa às vezes requer duas soldas, e a inferior deve ser soldada primeiro, seguida pela superior. Ao soldar o cordão abaixo, o arco oscila em torno da borda inferior do cordão de fundo, e a borda superior da poça de fusão é controlada em 1/2 a 2/3 da solda de fundo, enquanto a borda inferior da poça de fusão é controlado na inclinação 0,5-1,5 mm abaixo da borda inferior da boca. Ao soldar o cordão superior, o arco deve oscilar em torno da borda superior do cordão inferior, de modo que a borda superior da poça de fusão exceda a borda superior da ranhura em 0,5-1,5 mm, e a borda inferior da poça de fusão transicione suavemente com o cordão inferior para garantir que a costura de solda A superfície seja lisa e uniforme.

Horário da postagem: 01/03/2023