01. Breve descrição

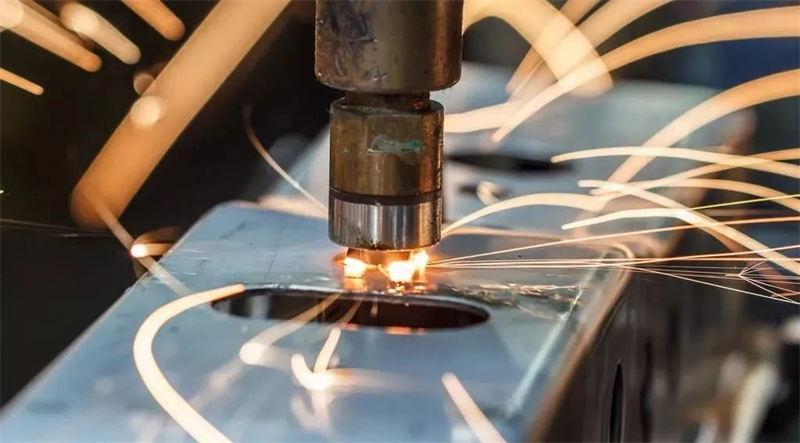

A soldagem a ponto é um método de soldagem por resistência no qual a soldagem é montada em uma junta sobreposta e pressionada entre dois eletrodos, e o metal base é derretido por resistência ao calor para formar uma junta de solda.

A soldagem a ponto é usada principalmente nos seguintes aspectos:

1. Junta sobreposta de peças de estampagem de folhas, como cabine de automóvel, carruagem, tela de escama de peixe da colheitadeira, etc.

2. Estrutura de aço de chapa fina e seção e estrutura de revestimento, como paredes laterais e tetos de carruagens, painéis de carruagens de reboque, funis de colheitadeiras, etc.

3. Telas, molduras espaciais e barras transversais, etc.

O equipamento de soldagem Xinfa possui características de alta qualidade e baixo preço. Para obter detalhes, visite:Fabricantes de soldagem e corte - Fábrica e fornecedores de soldagem e corte na China (xinfatools.com)

03. Processo de operação

A superfície da peça deve ser limpa antes da soldagem. O método de limpeza comumente utilizado é a decapagem, ou seja, decapagem em ácido sulfúrico aquecido na concentração de 10% e posterior lavagem em água quente. O processo de soldagem específico é o seguinte:

(1) Envie a junta da peça entre os eletrodos superior e inferior da máquina de solda a ponto e prenda-a;

(2) eletrificação, de modo que as superfícies de contato das duas peças sejam aquecidas e parcialmente derretidas para formar uma pepita;

(3) Mantenha a pressão após o corte de energia, para que a pepita seja resfriada e solidificada sob pressão para formar uma junta de solda;

(4) Remova a pressão e retire a peça de trabalho.

04. Fatores que influenciam

Os principais fatores que afetam a qualidade da soldagem são a corrente de soldagem e o tempo de energização, a pressão e o shunt do eletrodo, etc.

1. Corrente de soldagem e tempo de energização

De acordo com o tamanho da corrente de soldagem e a duração do tempo de energização, a soldagem a ponto pode ser dividida em dois tipos: especificação rígida e especificação suave. A especificação que passa uma grande corrente em um curto período de tempo é chamada de especificação rígida. Tem as vantagens de alta produtividade, longa vida útil do eletrodo e pequena deformação da soldagem. É adequado para soldar metais com melhor condutividade térmica. Uma especificação que passa uma corrente menor por um longo período de tempo é chamada de especificação suave, que tem menor produtividade e é adequada para soldagem de metais que tendem a ser endurecidos.

2. Pressão do eletrodo

Durante a soldagem a ponto, a pressão exercida pelo eletrodo na soldagem é chamada de pressão do eletrodo. A pressão do eletrodo deve ser selecionada corretamente. Quando a pressão é alta, pode eliminar o encolhimento e a cavidade de encolhimento que pode ocorrer quando a pepita solidifica, mas a resistência da conexão e a densidade de corrente diminuem, resultando em aquecimento insuficiente da soldagem e diminuição do diâmetro da pepita. A resistência da junta de solda é reduzida. O tamanho da pressão do eletrodo pode ser selecionado de acordo com os seguintes fatores:

(1) O material da soldagem. Quanto maior for a resistência a altas temperaturas do material. Quanto maior for a pressão do eletrodo necessária. Portanto, ao soldar aço inoxidável e aço resistente ao calor, a pressão do eletrodo deve ser maior que a do aço com baixo teor de carbono.

(2) Parâmetros de soldagem. Quanto mais difícil for a especificação da solda, maior será a pressão do eletrodo.

3. derivação

Durante a soldagem a ponto, a corrente que flui de fora do circuito principal de soldagem é chamada de derivação. O shunt reduz a corrente que flui através da área de soldagem, resultando em aquecimento insuficiente, resultando em uma diminuição significativa na resistência da junta de solda e afetando a qualidade da soldagem. Os fatores que afetam o grau de desvio incluem principalmente os seguintes aspectos:

(1) A espessura da soldagem e o espaçamento das juntas de solda. À medida que a distância entre as juntas de solda aumenta, a resistência do shunt aumenta e o grau do shunt diminui. Quando o passo de ponto convencional de 30-50 mm é adotado, a corrente de derivação é responsável por 25% a 40% da corrente total e, à medida que a espessura da soldagem diminui, o grau de derivação também diminui.

(2) A condição da superfície da soldagem. Quando há óxidos ou sujeira na superfície da soldagem, a resistência de contato entre as duas soldagens aumenta e a corrente através da área de soldagem diminui, ou seja, o grau de shunt aumenta. A peça de trabalho pode ser decapada, jateada ou polida.

05. Precauções de segurança

(1) O pedal da máquina de solda deve ter uma capa protetora sólida para evitar ativação acidental.

(2) O ponto de operação deve ser equipado com um defletor para evitar respingos de faíscas de trabalho.

(3) Os soldadores devem usar óculos de proteção planos durante a soldagem.

(4) O local onde será colocada a máquina de solda deve ser mantido seco e o solo deve ser coberto com tábuas antiderrapantes.

(5) Após o trabalho de soldagem, a fonte de alimentação deve ser cortada e o interruptor da água de resfriamento deve ser estendido por 10 segundos antes de fechar. Quando a temperatura estiver baixa, a água acumulada no curso d'água deve ser retirada para evitar congelamento.

Horário da postagem: 09/08/2023