Em aplicações de soldagem MIG, é fundamental ter um caminho de alimentação de arame suave. O fio de soldagem deve ser capaz de alimentar-se facilmente do carretel no alimentador através do pino de alimentação, do revestimento e da pistola e até a ponta de contato para estabelecer o arco. Isso permite que o operador de soldagem mantenha níveis consistentes de produtividade e obtenha boa qualidade de solda, ao mesmo tempo que minimiza o dispendioso tempo de inatividade para solução de problemas e possível retrabalho.

No entanto, existem vários problemas que podem atrapalhar a alimentação do arame. Isso pode causar uma série de problemas, incluindo um arco errático, burnbacks (a formação de uma solda na ponta de contato) e birdnesting (um emaranhado de arame nos rolos de acionamento). Para novos operadores de soldagem que podem não estar tão familiarizados com o processo de soldagem MIG, estes problemas podem ser especialmente frustrantes. Felizmente, existem etapas para evitar problemas facilmente e criar um caminho de alimentação de arame confiável.

O comprimento do revestimento de soldagem tem um grande impacto na qualidade da alimentação do arame em todo o caminho. Um revestimento muito longo pode resultar em dobras e má alimentação do arame, enquanto um revestimento muito curto não fornecerá suporte suficiente ao arame durante sua passagem. Em última análise, isso pode levar a microarcos dentro da ponta de contato, causando queimaduras ou falha prematura dos consumíveis. Também pode ser a causa de um arco errático e de nidificação de pássaros.

Apare o revestimento corretamente e use o sistema correto

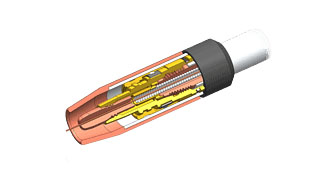

Infelizmente, problemas de corte do revestimento de soldagem são comuns, especialmente entre operadores de soldagem menos experientes. Para eliminar as suposições ao cortar corretamente o revestimento de uma pistola de soldagem - e obter um caminho de alimentação de arame perfeito - considere um sistema que elimine a necessidade de medir o revestimento para substituição. Este sistema trava o revestimento na parte traseira da pistola, permitindo que o operador de soldagem o corte rente ao pino de alimentação. A outra extremidade do revestimento trava na frente da pistola na ponta de contato; ele está alinhado concentricamente entre os dois pontos, para que o revestimento não se estenda ou contraia durante os movimentos de rotina.

Um sistema que trava o revestimento no lugar na parte traseira e na parte frontal da pistola fornece um caminho de alimentação de arame suave – através do pescoço até os consumíveis e a solda – conforme ilustrado aqui.

Ao usar uma camisa convencional, evite torcer a pistola ao aparar a camisa e use um medidor de corte da camisa, quando fornecido. Os liners com um perfil interno que proporciona menos atrito ao arame de soldagem à medida que ele passa pelo liner são uma boa opção para obter uma alimentação eficiente do arame. Eles possuem um revestimento especial e são enrolados em um material de perfil maior, o que torna o revestimento mais resistente e oferece alimentação suave.

Use a ponta de contato correta e instale corretamente

Combinar o tamanho da ponta de contato de soldagem com o diâmetro do arame é outra maneira de manter um caminho de alimentação do arame desobstruído. Por exemplo, um fio de 0,035 polegadas deve corresponder à ponta de contato do mesmo diâmetro. Em alguns casos, pode ser desejável diminuir a ponta de contato em um tamanho para obter melhor alimentação do fio e controle do arco. Peça recomendações a um fabricante confiável de consumíveis de soldagem ou a um distribuidor de soldagem.

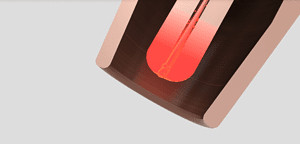

Procure desgaste na forma de buraco de fechadura (quando o furo do bico de contato fica desgastado e oblongo), pois isso pode causar queimadura que impede a alimentação do fio.

Certifique-se de instalar a ponta de contato corretamente, apertando-a além dos dedos para evitar superaquecimento da ponta, o que pode dificultar a alimentação do arame. Consulte o manual de operações do fabricante do bico de contato de soldagem para obter a especificação de torque recomendada.

Um revestimento mal aparado pode causar ninhos de pássaros ou um emaranhado de arame nos rolos de acionamento, conforme ilustrado aqui.

Escolha os rolos de transmissão corretos e ajuste a tensão corretamente

Os rolos de acionamento desempenham um papel significativo para garantir que uma pistola de soldagem MIG tenha um caminho de alimentação de arame suave.

O tamanho do rolo de acionamento deve corresponder ao tamanho do fio usado e o estilo depende do tipo de fio. Ao soldar com arame sólido, um rolo de acionamento com ranhura em V suporta uma boa alimentação. Fios fluxados - tanto com blindagem a gás quanto autoprotegidos - e fios com núcleo metálico funcionam bem com rolos de acionamento serrilhados em V. Para soldagem de alumínio, use rolos de acionamento com ranhura em U; os fios de alumínio são muito macios, então este estilo não os esmaga ou danifica.

Para ajustar a tensão do rolo de acionamento, gire o botão do alimentador de arame meia volta após o deslizamento. Puxe o gatilho da pistola MIG, passando o fio pela mão enluvada e enrolando-o lentamente. O fio deve poder ser alimentado sem escorregar.

Entenda o impacto do arame de soldagem na capacidade de alimentação

A qualidade do fio de soldagem e o tipo de embalagem afetam a alimentação do fio. O fio de alta qualidade tende a ter um diâmetro mais consistente do que os de baixa qualidade, facilitando a alimentação por todo o sistema. Ele também possui um molde consistente (o diâmetro quando um pedaço de fio é cortado do carretel e colocado em uma superfície plana) e uma hélice (a distância que o fio sobe da superfície plana), que aumentam a capacidade de alimentação do fio.

Embora o fio de maior qualidade possa custar mais antecipadamente, pode ajudar a reduzir os custos a longo prazo, minimizando o risco de problemas de alimentação.

Inspecione a ponta de contato quanto a buracos de fechadura, pois isso pode causar queimaduras (a formação de uma solda na ponta de contato), conforme mostrado nesta ilustração.

Os fios de tambores grandes normalmente têm uma grande moldagem quando dispensados da embalagem, de modo que tendem a ser alimentados de forma mais reta do que os fios de um carretel. Se o volume da operação de soldagem puder suportar um tambor maior, isso pode ser considerado tanto para fins de alimentação de arame quanto para reduzir o tempo de inatividade para troca.

Fazendo o investimento

Além de seguir as melhores práticas para estabelecer um caminho de alimentação de arame claro — e saber como solucionar problemas rapidamente — é importante ter equipamentos confiáveis. O investimento inicial em um alimentador de arame de alta qualidade e em consumíveis de soldagem duráveis pode compensar no longo prazo, reduzindo problemas e custos associados a problemas de alimentação de arame. Menos tempo de inatividade significa mais foco na produção de peças e na entrega delas aos clientes.

Horário da postagem: 14 de março de 2017