O processo de soldagem com folga estreita pertence ao processo de soldagem com ranhura profunda e estreita de peças espessas. Geralmente, a relação profundidade/largura da ranhura pode atingir 10-15. Quando o processo de soldagem por arco submerso é utilizado, existe um problema de remoção de escória e remoção da casca de escória de cada solda. Em processos gerais de soldagem por arco submerso, espera-se que a casca de escória possa cair automaticamente. Se a casca de escória não puder cair automaticamente, será muito difícil removê-la manualmente para obter uma ranhura profunda e estreita com uma largura de apenas 20-30 mm. Por esta razão, a partir da prática de métodos de processo de soldagem por arco submerso, as pessoas têm explorado um método de processo de soldagem por arco submerso com lacuna estreita, no qual a casca de escória pode cair automaticamente - o processo de soldagem por arco submerso com solda em “escama de peixe”.

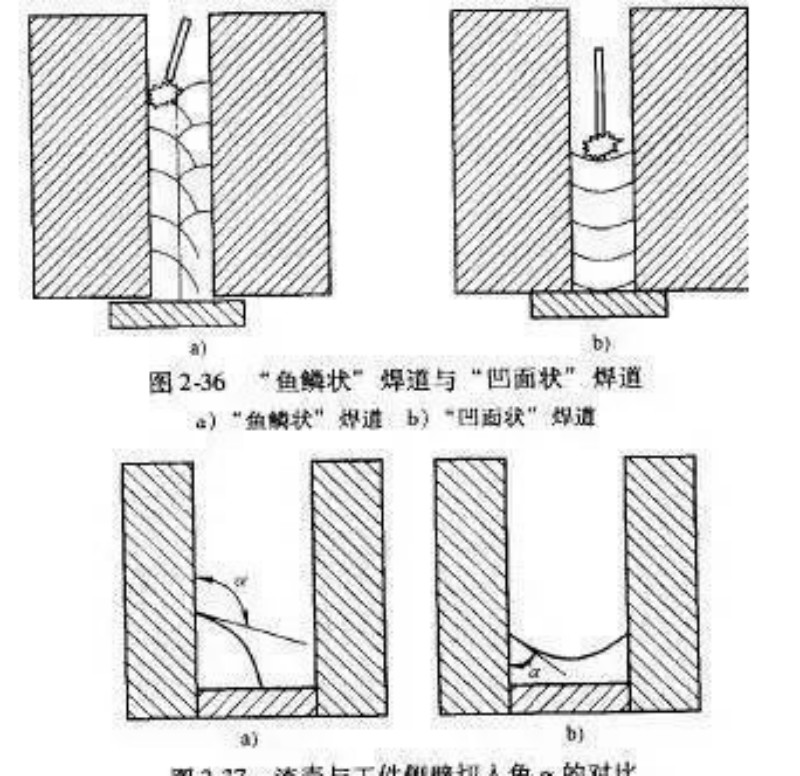

A diferença entre esta solda “escama de peixe” e a solda “côncava” (Figura 2-36) é que o revestimento de escória tem diferentes tensões superficiais devido aos diferentes ângulos de corte entre o revestimento de escória e a parede lateral da peça (Figura 2 -37). A tensão superficial da solda em “escama de peixe” pode fazer com que a casca da escória caia automaticamente; enquanto a tensão superficial da solda “côncava” faz com que o invólucro de escória adira firmemente à parede lateral da peça. Com base nas razões acima, o processo de soldagem por arco submerso com folga estreita não deve usar a solda “côncava”, mas deve usar a solda “escama de peixe”.

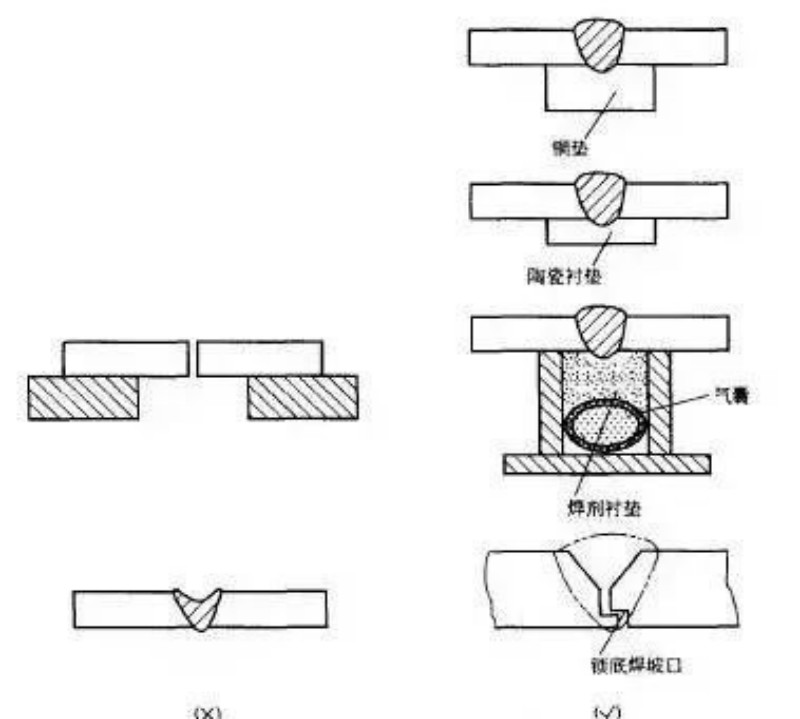

A soldagem por arco submerso pode penetrar peças de trabalho com espessura inferior a 20 mm de uma só vez. Devido à grande poça de fusão, para atingir o propósito de conformação de uma só vez, um revestimento de conformação forçada deve ser usado para permitir que a poça de fusão esfrie e solidifique no revestimento, caso contrário a peça de trabalho será facilmente queimada. A profundidade de penetração durante a soldagem suspensa geralmente não deve exceder 2/3 da espessura da placa. Os seguintes métodos de processo podem ser usados para soldagem unilateral e soldas de formação bilateral (Figura 2-35):

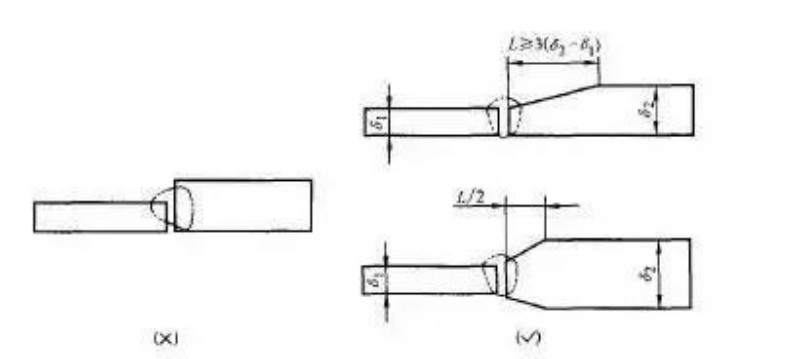

1) Soldagem em almofada de cobre. 2) Soldagem em almofada cerâmica temporária. 3) Soldagem na almofada de fluxo. 4) Soldagem em almofada permanente ou soldagem de fundo de trava. Para a junta de suporte de chapas de aço soldadas de topo de diferentes espessuras, se o desvio de espessura das duas chapas exceder a faixa especificada na norma, o tamanho da ranhura é selecionado de acordo com a espessura da chapa grossa, ou da chapa grossa é afinado em um ou ambos os lados até a mesma espessura da placa fina. Isto pode evitar a concentração de tensão causada por mudanças repentinas na seção transversal na junta de soldagem de topo.

1) A diferença de espessura permitida para diferentes espessuras de placa é mostrada na Tabela 2-1.

2) Comprimento de desbaste. Ao desbastar de um lado, o comprimento é 1/2 daquele ao desbastar de um lado, conforme mostrado na Figura Comprimento de desbaste L}3 (s2一s}); ao desbastar em ambos os lados, o desbaste é 2-34.

Ao soldar juntas de topo de placas de igual espessura, o fio de soldagem deve estar na linha central da solda. Se o fio de soldagem não estiver centralizado, poderá causar defeitos como penetração incompleta e deslocamento da solda. Ao soldar juntas de topo de placas de espessura desigual, o fio de soldagem deve ser inclinado em direção à placa grossa para que sua velocidade de fusão seja a mesma da placa fina, para que a solda seja formada corretamente. A Figura 2-31 mostra o deslocamento do fio de soldagem para juntas de topo.

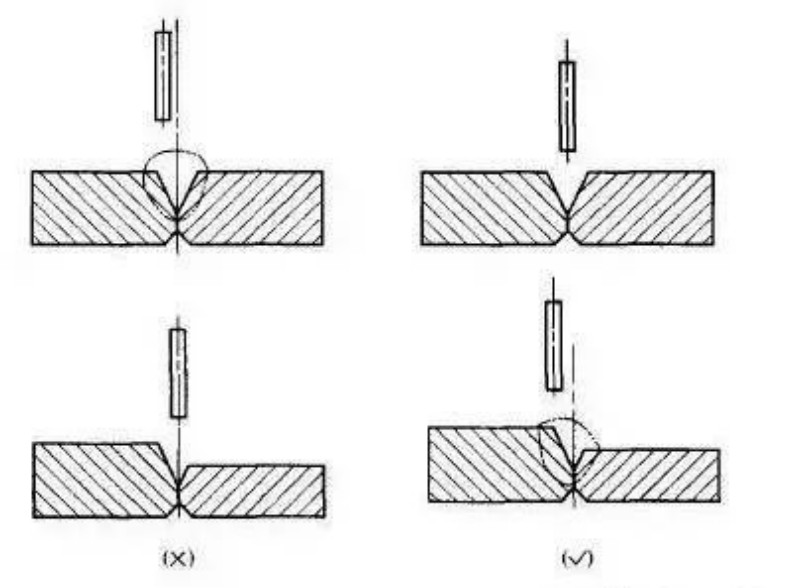

A direção e o tamanho da inclinação do fio de soldagem são diferentes, e a “força de sopro do arco” e o efeito térmico do arco na poça de fusão também são diferentes, o que produz efeitos diferentes na formação da solda. Na prática de soldagem, a largura da solda, a exploração fundida e o coeficiente de formação da solda podem ser ajustados alterando a direção e o tamanho da inclinação do fio de soldagem. Porém, deve-se evitar que a inclinação do fio de soldagem seja muito grande, caso contrário produzirá má formação de solda. A influência da direção e do tamanho da inclinação do fio de soldagem na formação da solda é mostrada na Figura 2-30.

O equipamento de soldagem Xinfa possui características de alta qualidade e baixo preço. Para obter detalhes, visite:Fabricantes de soldagem e corte - Fábrica e fornecedores de soldagem e corte na China (xinfatools.com)

Aumentar o comprimento da extensão do fio de soldagem sob a condição de corrente de soldagem constante pode aumentar a velocidade de deposição do fio de soldagem em 25% a 50%, mas quando a tensão do arco é baixa, a profundidade de penetração e a largura da solda diminuirão. O formato da solda soldada com o arame de solda com comprimento de extensão aumentado é completamente diferente daquele da solda soldada com o arame de solda com comprimento de extensão normal. Portanto, quando for necessária uma profundidade de penetração maior, não é aconselhável aumentar o comprimento de extensão do fio de soldagem. Quando o comprimento da extensão do fio de soldagem é aumentado para aumentar a velocidade de deposição do fio de soldagem, a tensão do arco deve ser aumentada ao mesmo tempo para manter um comprimento de arco apropriado.

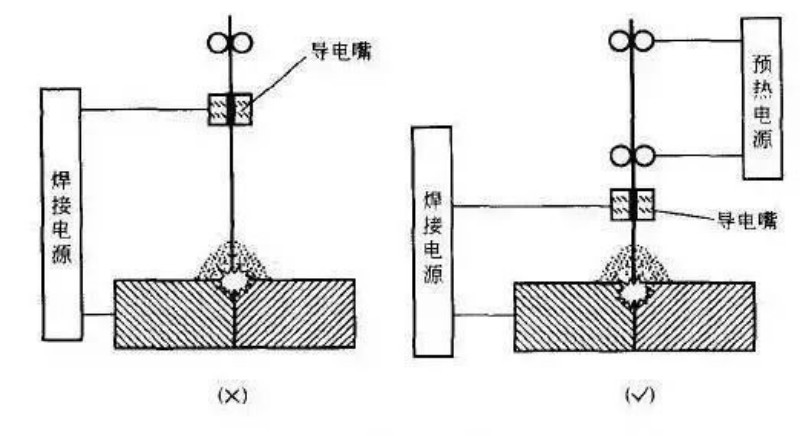

A soldagem por arco submerso com a função de pré-aquecer o fio de soldagem pode aumentar a velocidade de fusão do fio de soldagem e a quantidade de deposição do fio de soldagem sem aumentar a entrada de calor do material de base, atingindo assim o objetivo de melhorar a eficiência da soldagem. O comprimento da extensão do fio de soldagem e o pré-aquecimento do fio de soldagem são mostrados na Figura 2-29.

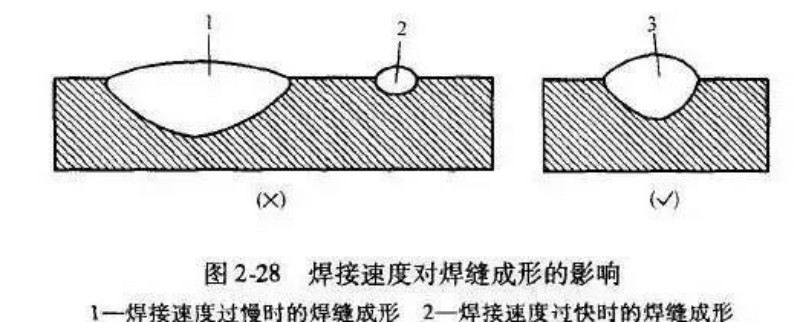

Sob certas condições de potência do arco, alterações na velocidade de soldagem alteram a entrada de calor da solda, alterando assim a profundidade e largura da solda. Quando a velocidade de soldagem é rápida, devido ao aquecimento insuficiente do arco da soldagem, a profundidade e a largura da solda serão significativamente reduzidas, a taxa de fusão diminuirá e, em casos graves, serão causados defeitos como corte inferior, penetração incompleta e porosidade. Portanto, ao aumentar a velocidade de soldagem, a potência do arco deve ser aumentada para manter a profundidade e a largura da solda constantes. A Figura 2-28 mostra o efeito da velocidade de soldagem na formação da solda.

Durante a soldagem por arco submerso, a tensão do arco é determinada de acordo com o tamanho da corrente de soldagem, ou seja, em uma determinada corrente de soldagem, o comprimento do arco deve ser mantido constante para garantir que o arco “queime” de forma estável e a solda seja formada razoavelmente . No entanto, as seguintes situações devem ser tratadas de forma diferente:

1) Quando a solda superficial da solda multicamada está mal montada ou a folga da raiz da solda de topo é muito grande, a tensão do arco não deve ser muito pequena. 2) As soldas profundas não devem ser soldadas com uma tensão de arco mais alta. A formação de solda de peças especiais correspondentes a diferentes tensões de arco é mostrada na Figura 2-27.

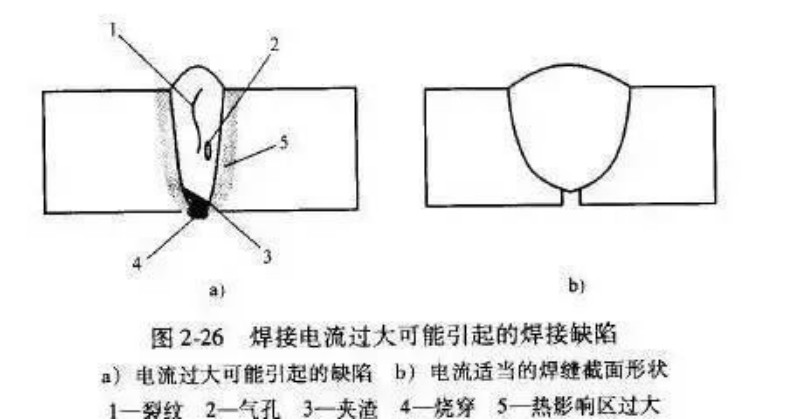

Sob certas condições, alterar a corrente de soldagem pode alterar a velocidade de fusão do fio de soldagem e a profundidade de penetração da solda. No entanto, o aumento excessivo da corrente de soldagem levará inevitavelmente a uma altura excessiva da solda e a uma profundidade excessiva de penetração da solda, resultando na deterioração da formação da solda. Ao mesmo tempo, esta formação excessiva de solda agrava o encolhimento da solda, causando defeitos como trincas de soldagem, poros, inclusões de escória, bem como zonas afetadas pelo calor excessivo e deformação excessiva da soldagem. Portanto, ao aumentar a corrente de soldagem, a tensão do arco deve ser aumentada de acordo para garantir um formato de solda adequado. Os defeitos de soldagem que podem ser causados por corrente de soldagem excessiva são mostrados na Figura 2-26.

Horário da postagem: 29 de setembro de 2024