Em muitos casos, os consumíveis da pistola MIG podem ser uma reflexão tardia no processo de soldagem, já que preocupações com equipamentos, fluxo de trabalho, design de peças e muito mais dominam a atenção dos operadores de soldagem, supervisores e outros envolvidos na operação. No entanto, estes componentes – especialmente pontas de contato – podem ter um impacto significativo no desempenho da soldagem.

Num processo de soldagem MIG, a ponta de contato é responsável por transferir a corrente de soldagem para o fio à medida que ele passa pelo furo, criando o arco. Idealmente, o fio deve passar com resistência mínima, mantendo o contato elétrico. A posição da ponta de contato dentro do bico, conhecida como recesso da ponta de contato, é igualmente importante. Pode influenciar a qualidade, produtividade e custos na operação de soldagem. Também pode afetar a quantidade de tempo gasto na execução de atividades sem valor agregado, como retificação ou detonação de peças que não contribuem para o rendimento ou lucratividade geral da operação.

O recesso correto do bico de contato varia de acordo com a aplicação. Como menos extensão do fio normalmente resulta em um arco mais estável e melhor penetração de baixa tensão, o melhor comprimento de extensão do fio é geralmente o mais curto permitido para a aplicação.

O impacto na qualidade da solda

O recesso da ponta de contato afeta vários fatores que, por sua vez, podem influenciar a qualidade da solda. Por exemplo, o stickout ou a extensão do eletrodo (o comprimento do fio entre a extremidade da ponta de contato e a superfície de trabalho) varia de acordo com o recesso do bico de contato – especificamente, quanto maior o recesso do bico de contato, maior será o stickout do fio. À medida que o stickout do fio aumenta, a tensão aumenta e a amperagem diminui. Quando isso ocorre, o arco pode desestabilizar, causando respingos excessivos, oscilação do arco, controle deficiente do calor em metais finos e velocidades de deslocamento mais lentas.

O recesso da ponta de contato também afeta o calor radiante do arco de soldagem. O acúmulo de calor leva a um aumento na resistência elétrica nos consumíveis frontais, o que reduz a capacidade da ponta de contato de passar a corrente para o fio. Esta baixa condutividade pode causar penetração insuficiente, respingos e outros problemas que podem resultar em uma solda inaceitável ou levar ao retrabalho.

Além disso, muito calor geralmente reduz a vida útil da ponta de contato. O resultado são custos gerais mais elevados com consumíveis e maior tempo de inatividade para troca de bicos de contato. Como a mão de obra é quase sempre o maior custo em uma operação de soldagem, esse tempo de inatividade pode resultar em aumentos desnecessários nos custos de produção.

Outro fator importante impactado pelo recesso do bico de contato é a cobertura do gás de proteção. Quando o recesso do bico de contato posiciona o bico mais longe do arco e da poça de fusão, a área de soldagem fica mais suscetível ao fluxo de ar que pode perturbar ou deslocar o gás de proteção. A má cobertura do gás de proteção leva à porosidade, respingos e penetração insuficiente.

Por todas essas razões, é importante utilizar o recesso de contato correto para a aplicação. Seguem algumas recomendações.

Figura 1: O recesso correto do bico de contato varia de acordo com a aplicação. Consulte sempre as recomendações do fabricante para determinar o recesso do bico de contato correto para o trabalho.

Tipos de recesso da ponta de contato

O difusor, a ponta e o bico são as três peças principais que compõem os consumíveis da pistola MIG. O difusor é conectado diretamente ao pescoço da pistola e transporta a corrente até a ponta de contato e direciona o gás para o bico. A ponta se conecta ao difusor e transfere a corrente para o fio enquanto o guia através do bico até a poça de fusão. O bico se conecta ao difusor e serve para manter o gás de proteção focado no arco e na poça de soldagem. Cada componente desempenha um papel crítico na qualidade geral da solda.

Dois tipos de recesso do bico de contato estão disponíveis com consumíveis de pistola MIG: fixo ou ajustável. Como um recesso de ponta de contato ajustável pode ser alterado para diversas faixas de profundidade e extensões, eles têm a vantagem de poder atender às demandas de recesso de diferentes aplicações e processos. No entanto, também aumentam o potencial de erro humano, uma vez que os operadores de soldagem os ajustam manobrando a posição do bico ou através de um mecanismo de travamento que fixa a ponta de contato em um determinado recesso.

Para evitar variações, algumas empresas preferem pontas com recesso fixo como forma de garantir a uniformidade da solda e obter resultados consistentes de um operador de soldagem para outro. Pontas com recesso fixo são comuns em aplicações de soldagem automatizadas onde uma localização consistente da ponta é crítica.

Diferentes fabricantes fabricam consumíveis para acomodar uma variedade de profundidades de recesso da ponta de contato, que normalmente variam de um recesso de 1⁄4 polegada a uma extensão de 1⁄8 polegada.

Determinando o recesso correto

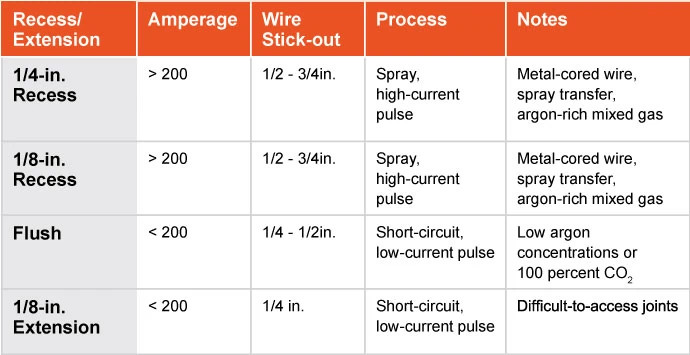

O recesso correto do bico de contato varia de acordo com a aplicação. Uma boa regra a considerar é que, na maioria das condições, à medida que a corrente aumenta, o recesso também deve aumentar. Além disso, como menos extensão do fio normalmente resulta em um arco mais estável e melhor penetração de baixa tensão, o melhor comprimento de extensão do fio é geralmente o mais curto permitido para a aplicação. Aqui estão algumas diretrizes abaixo. Além disso, consulte a Figura 1 para notas adicionais.

1.Para soldagem pulsada, processos de transferência por spray e outras aplicações superiores a 200 amperes, recomenda-se um recesso da ponta de contato de 1/8 pol. ou 1/4 pol.

2.Para aplicações com correntes mais altas, como aquelas que unem metais grossos com fio de grande diâmetro ou fio metálico com processo de transferência por spray, uma ponta de contato embutida também pode ajudar a manter a ponta de contato longe do alto calor do arco. Usar um stickout de fio mais longo para esses processos ajuda a reduzir a ocorrência de burnback (onde o fio derrete e gruda na ponta de contato) e respingos, o que ajuda a prolongar a vida útil da ponta de contato e reduzir os custos com consumíveis.

3. Ao usar um processo de transferência de curto-circuito ou soldagem por pulso de baixa corrente, geralmente é recomendada uma ponta de contato nivelada com uma extensão de fio de aproximadamente 1⁄4 polegada. O comprimento relativamente curto do stickout permite a transferência de curto-circuito para soldar materiais finos sem risco de queima ou empenamento e com poucos respingos.

4. As pontas de contato estendidas geralmente são reservadas para um número muito limitado de aplicações de curto-circuito com configurações de juntas de difícil acesso, como juntas profundas e estreitas com ranhura em V na soldagem de tubos.

Essas considerações podem ajudar na escolha, mas sempre consulte as recomendações do fabricante para determinar o recesso do bico de contato correto para o trabalho. Lembre-se, a posição correta pode reduzir a oportunidade de respingos excessivos, porosidade, penetração insuficiente, queimaduras ou empenamentos em materiais mais finos e muito mais. Além disso, quando uma empresa reconhece o recesso do bico de contato como o culpado de tais problemas, isso pode ajudar a eliminar a solução de problemas demorada e dispendiosa ou atividades pós-soldagem, como retrabalho.

Informações adicionais: Selecione dicas de qualidade

Como as pontas de contato são um fator importante na conclusão de soldas de qualidade e na redução do tempo de inatividade, é importante selecionar uma ponta de contato de alta qualidade. Embora estes produtos possam custar um pouco mais do que produtos de qualidade inferior, eles oferecem valor a longo prazo, prolongando a vida útil e reduzindo o tempo de inatividade para troca. Além disso, pontas de contato de alta qualidade podem ser feitas de ligas de cobre aprimoradas e normalmente são usinadas com tolerâncias mecânicas mais restritas, criando uma melhor conexão térmica e elétrica para minimizar o acúmulo de calor e a resistência elétrica. Os consumíveis de maior qualidade normalmente apresentam um furo central mais liso, resultando em menos atrito à medida que o fio passa. Isso significa alimentação de arame consistente com menos arrasto e menos possíveis problemas de qualidade. Pontas de contato de alta qualidade também podem ajudar a minimizar queimaduras e evitar um arco errático causado por condutividade elétrica inconsistente.

Horário da postagem: 01/01/2023