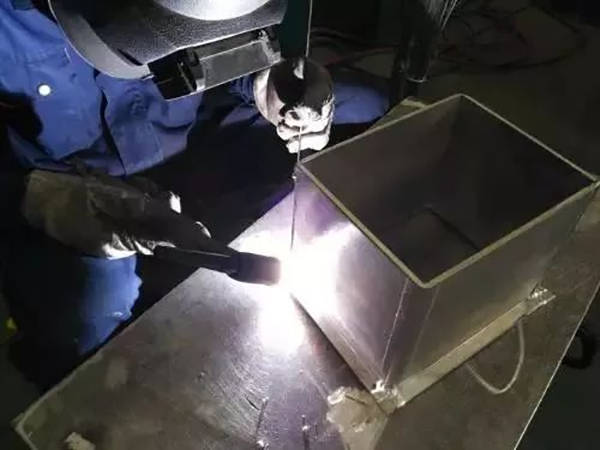

A soldagem de liga de alumínio é muito diferente da soldagem de aço carbono em geral, aço inoxidável e outros materiais. É fácil produzir muitos defeitos que outros materiais não apresentam, e é necessário tomar medidas específicas para evitá-los. Vamos dar uma olhada nos problemas que são fáceis de ocorrer na soldagem de ligas de alumínio e nos requisitos da tecnologia de soldagem.

Dificuldades na soldagem de materiais de liga de alumínio A condutividade térmica dos materiais de liga de alumínio é 1 a 3 vezes maior que a do aço e é fácil de aquecer. Porém, este material não é resistente a altas temperaturas e possui um grande coeficiente de expansão quando aquecido, o que facilmente causa deformação na soldagem. Além disso, este material está sujeito a rachaduras e penetração de solda durante a soldagem, especialmente a soldagem de placas finas de alumínio é mais difícil.

O equipamento de soldagem Xinfa possui características de alta qualidade e baixo preço. Para obter detalhes, visite:Fabricantes de soldagem e corte - Fábrica e fornecedores de soldagem e corte na China (xinfatools.com)

A soldagem de liga de alumínio produzirá uma certa quantidade de hidrogênio na poça fundida. Se esses gases não forem descarregados antes da formação da solda, isso causará poros na solda e afetará a qualidade das peças soldadas.

O alumínio é um metal facilmente oxidado e quase não há alumínio não oxidado no ar. Quando a superfície da liga de alumínio é diretamente exposta ao ar, uma película densa e insolúvel de óxido de alumínio se formará em sua superfície. O filme de óxido é extremamente resistente ao desgaste e a altas temperaturas, com um ponto de fusão de mais de 2.000 graus Celsius. Uma vez formado, a dificuldade de processamento subsequente aumentará bastante.

A soldagem de liga de alumínio também apresenta problemas como a junta ser fácil de amolecer e a tensão superficial no estado fundido ser pequena e fácil de produzir defeitos.

Requisitos para processo de soldagem de liga de alumínio

Em primeiro lugar, do ponto de vista do equipamento de soldagem, se for utilizada uma máquina de soldagem MIG/MAG, ela deve ter funções de pulso, como pulso único ou pulso duplo. A função de pulso duplo tem o melhor efeito. O pulso duplo é a superposição de pulso de alta frequência e pulso de baixa frequência, e o pulso de baixa frequência é usado para modular o pulso de alta frequência. Desta forma, a corrente de pulso duplo é fixada na frequência do pulso de baixa frequência para alternar periodicamente entre a corrente de pico e a corrente de base, de modo que a solda forme escamas de peixe regulares.

Se quiser alterar o efeito de formação da solda, você pode ajustar a frequência e o valor de pico do pulso de baixa frequência. O ajuste da frequência de pulso de baixa frequência afetará a velocidade de comutação entre o valor de pico e o valor base da corrente de pulso duplo, o que alterará o espaçamento do padrão de escama de peixe da solda. Quanto maior for a velocidade de comutação, menor será o espaçamento do padrão de escamas de peixe. Ajustar o valor de pico do pulso de baixa frequência pode alterar o efeito de agitação na poça de fusão, alterando assim a profundidade da soldagem. A escolha de um valor de pico adequado tem efeitos óbvios na redução da geração de poros, na redução da entrada de calor, na prevenção da expansão e deformação e na melhoria da resistência da solda.

Além disso, do ponto de vista do processo de soldagem, devem ser observados os seguintes assuntos:

Primeiro, a superfície da liga de alumínio deve ser limpa antes da soldagem e toda poeira e óleo devem ser removidos. A acetona pode ser usada para limpar a superfície do ponto de soldagem da liga de alumínio. Para ligas de alumínio de chapa grossa, deve-se limpar primeiro com uma escova de aço e depois com acetona.

Em segundo lugar, o material do fio de soldagem utilizado deve ser o mais próximo possível do material original. A escolha do fio de soldagem de alumínio-silício ou do fio de soldagem de alumínio-magnésio deve ser determinada de acordo com os requisitos da solda. Além disso, o fio de soldagem de alumínio e magnésio só pode ser usado para soldar materiais de alumínio e magnésio, enquanto o fio de soldagem de alumínio e silício é relativamente mais amplamente utilizado. Pode soldar materiais de alumínio-silício e materiais de alumínio-magnésio.

Terceiro, quando a espessura da placa é grande, a placa deve ser pré-aquecida com antecedência, caso contrário, será fácil de soldar. Ao fechar o arco, uma pequena corrente deve ser usada para fechar o arco e preencher o poço.

Quarto, ao realizar a soldagem a arco de gás inerte de tungstênio, uma máquina de soldagem a arco de argônio DC deve ser usada, e CA e CC direta e reversa devem ser usadas alternadamente. O DC direto é usado para limpar o molde de oxidação da superfície de materiais de alumínio e o DC reverso é usado para soldagem.

Observe também que as especificações de soldagem devem ser definidas de acordo com a espessura da placa e os requisitos de soldagem; A soldagem MIG deve usar uma roda de alimentação de fio de alumínio especial e um tubo guia de fio de Teflon, caso contrário serão gerados cavacos de alumínio; o cabo da pistola de soldagem não deve ser muito longo, pois o fio de soldagem de alumínio é macio e um cabo da pistola de soldagem muito longo afetará a estabilidade da alimentação do fio.

Horário da postagem: 27 de agosto de 2024