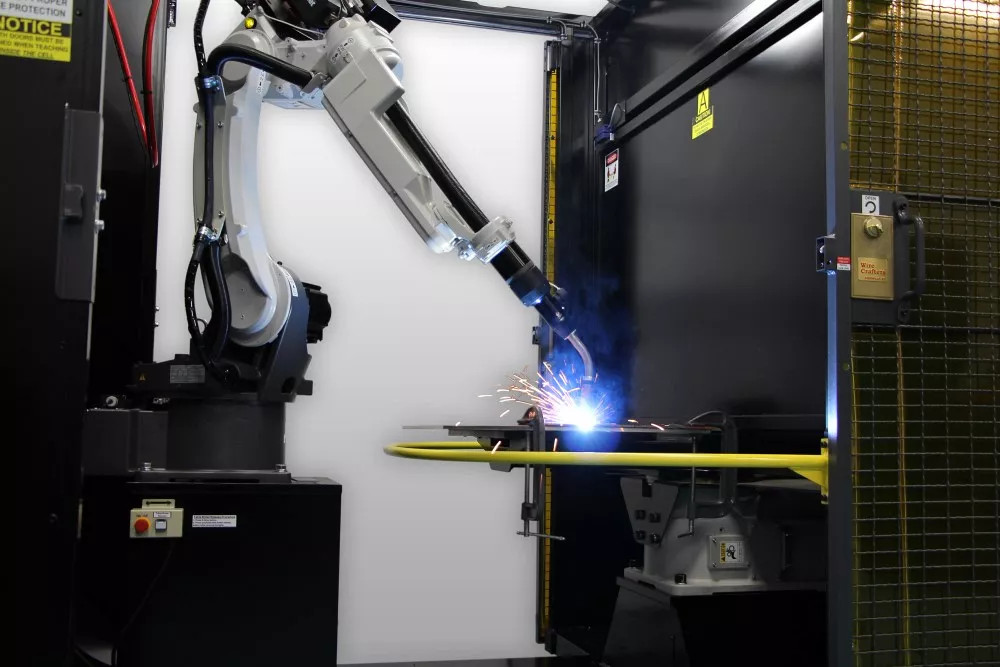

Como otimizar o desempenho de consumíveis, pistolas, equipamentos e operadores em soldagem semiautomática e robótica

Com algumas plataformas de consumíveis, as células de solda semiautomáticas e robóticas podem usar as mesmas pontas de contato, o que ajuda a agilizar o inventário e reduzir a confusão do operador sobre quais são as pontas de contato corretas para usar.

Os custos excessivos em uma operação de soldagem de fabricação podem vir de vários lugares. Quer se trate de uma célula de solda semiautomática ou robótica, algumas causas comuns de custos desnecessários são tempo de inatividade não planejado e perda de mão de obra, desperdício de consumíveis, reparos e retrabalho e falta de treinamento do operador.

Muitos desses fatores estão interligados e influenciam uns aos outros. A falta de treinamento do operador, por exemplo, pode resultar em mais defeitos de solda que exigem retrabalho e reparos. Os reparos não apenas custam dinheiro em materiais e consumíveis adicionais usados, mas também exigem mais mão de obra para realizar o trabalho e quaisquer testes adicionais de soldagem.

Os reparos podem ser especialmente caros em um ambiente de soldagem automatizado, onde a progressão constante da peça é crucial para o rendimento geral. Se uma peça não for soldada corretamente e esse defeito não for detectado até o final do processo, todo o trabalho deverá ser refeito.

As empresas podem usar essas oito dicas para ajudar a otimizar o desempenho de consumíveis, pistolas e equipamentos e reduzir custos em operações de soldagem semiautomáticas e robóticas.

1. Não troque os consumíveis muito cedo

Os consumíveis, incluindo bico, difusor, ponta de contato e revestimentos, podem representar uma parte significativa do custo nas operações de fabricação. Alguns operadores podem alterar a ponta de contato após cada turno simplesmente por hábito, seja necessário ou não. Mas mudar os consumíveis demasiado cedo pode desperdiçar centenas, senão milhares, de dólares por ano. Isto não apenas reduz a vida útil, mas também aumenta o tempo de inatividade do operador para trocas desnecessárias.

Também é comum que os operadores troquem o bico de contato quando enfrentam problemas de alimentação do arame ou outros problemas de desempenho da pistola de soldagem por arco de metal a gás (GMAW). Mas o problema geralmente está em um revestimento de arma mal aparado ou instalado. Os revestimentos que não são retidos em ambas as extremidades da pistola tendem a causar problemas à medida que o cabo da pistola se estica com o tempo. Se as pontas de contato parecerem falhar mais rápido do que o normal, isso também pode ser causado por tensão inadequada do rolo de acionamento, rolos de acionamento desgastados ou buracos nos caminhos do alimentador.

O treinamento adequado do operador em relação à vida útil dos consumíveis e às trocas pode ajudar a evitar trocas desnecessárias, economizando tempo e dinheiro. Além disso, esta é uma área da operação de soldagem onde os estudos de tempo são especialmente úteis. Saber com que frequência um consumível deve durar dá aos soldadores uma ideia muito melhor de quando eles realmente precisam trocá-lo.

2. Controle o uso de consumíveis

Para evitar a troca prematura de consumíveis, algumas empresas implementam medidas para controlar a sua utilização. Armazenar os consumíveis perto dos soldadores, por exemplo, ajuda a reduzir o tempo de inatividade incorrido ao viajar de e para uma área central de armazenamento de peças.

Além disso, limitar o estoque acessível aos soldadores evita o desperdício. Isso permite que quem está reabastecendo essas caixas de peças tenha uma compreensão muito melhor do uso de consumíveis na oficina.

3. Combine o equipamento e a pistola com a configuração da célula de solda

Ter o comprimento adequado do cabo da tocha GMAW semiautomática para a configuração da célula de solda promove a eficiência do operador e otimiza o desempenho do equipamento.

Se for uma célula menor onde tudo fica próximo de onde o soldador está trabalhando, tendo 25 pés. o cabo da pistola enrolado no chão pode causar problemas na alimentação do fio e até mesmo queda de tensão na ponta, além de criar risco de tropeço. Por outro lado, se o cabo for muito curto, o soldador poderá puxar a pistola, exercendo pressão sobre o cabo e sua conexão com a pistola.

4. Escolha os melhores consumíveis para o trabalho

Embora seja tentador comprar as pontas de contato, bicos e difusores de gás mais baratos disponíveis, eles normalmente não duram tanto quanto os produtos de alta qualidade e custam mais em mão de obra e tempo de inatividade devido às trocas mais frequentes. As lojas não devem ter medo de testar produtos diferentes e realizar testes documentados para encontrar as melhores opções.

Quando uma oficina encontra os melhores consumíveis, ela pode economizar tempo no gerenciamento de estoque usando os mesmos em todas as operações de soldagem na instalação. Com algumas plataformas de consumíveis, as células de solda semiautomáticas e robóticas podem usar as mesmas pontas de contato, o que ajuda a agilizar o inventário e reduzir a confusão do operador sobre quais são as pontas de contato corretas para usar.

5. Crie um tempo de manutenção preventiva

É sempre melhor ser proativo do que reativo. O tempo de inatividade deve ser programado para realizar manutenção preventiva, talvez diária ou semanalmente. Isso ajuda a manter o fluxo da linha de produção sem problemas e reduz o tempo e os custos gastos em manutenção não planejada.

As empresas devem criar padrões de prática para delinear procedimentos a serem seguidos pelo operador humano ou operador de robô. Especificamente em células de soldagem automatizadas, um alargador ou estação de limpeza de bico removerá respingos. Pode prolongar a vida útil dos consumíveis e reduzir a interação humana com o robô. Isso ajuda a minimizar os custos causados pela interação humana que poderia introduzir erros e resultar em tempo de inatividade. Em operações semiautomáticas, a verificação de componentes como a cobertura do cabo, as alças e os pescoços quanto a danos pode economizar tempo de inatividade posterior. As pistolas GMAW com cobertura de cabo durável são uma ótima maneira de aumentar a vida útil do produto e reduzir situações potencialmente prejudiciais para os funcionários. Em aplicações de soldagem semiautomática, selecionar uma pistola GMAW reparável em vez de uma que precise ser substituída também pode economizar tempo e dinheiro.

6. Invista em novas tecnologias

Em vez de se contentarem com fontes de energia de soldadura obsoletas, as oficinas podem investir em novas máquinas com tecnologias melhoradas. Eles provavelmente serão mais produtivos, precisarão de menos manutenção e serão mais fáceis de encontrar peças – acabando por se mostrar mais econômicos.

Por exemplo, uma forma de onda de soldagem pulsada proporciona um arco mais estável e cria menos respingos, o que reduz o tempo gasto na limpeza. E as novas tecnologias não se limitam às fontes de energia. Os consumíveis atuais oferecem tecnologias que ajudam a promover uma vida útil mais longa e a reduzir o tempo de troca. Os sistemas de soldagem robótica também podem implementar detecção de toque para ajudar na localização das peças.

7. Considere a seleção do gás de proteção

O gás de proteção é um fator frequentemente esquecido na soldagem. A tecnologia mais recente resolveu problemas com o fornecimento de gás para que taxas de fluxo de gás mais baixas – 35 a 40 pés cúbicos por hora (CFH) – possam produzir a mesma qualidade que costumava exigir fluxo de gás de 60 a 65 CFH. Este menor uso de gás de proteção pode resultar em economias de custos significativas.

Além disso, as oficinas devem estar cientes de que o tipo de gás de proteção afeta fatores como respingos e tempo de limpeza. Por exemplo, um gás 100% dióxido de carbono proporciona grande penetração, mas produz mais respingos do que um gás misto. É recomendado testar diferentes gases de proteção para ver qual deles fornece os melhores resultados para a aplicação.

8. Melhorar o ambiente para atrair e reter soldadores qualificados

A retenção de funcionários desempenha um grande papel na economia de custos. A alta rotatividade exige treinamento contínuo dos funcionários, o que é uma perda de tempo e dinheiro. Uma forma de atrair e manter trabalhadores qualificados é melhorar a cultura e o ambiente de uma loja. A tecnologia mudou, assim como as expectativas das pessoas em relação ao seu ambiente de trabalho, e as empresas devem adaptar-se.

Uma instalação limpa e com temperatura controlada e sistemas de extração de fumaça é convidativa para os funcionários. Vantagens como capacetes e luvas de soldagem atraentes também podem ser um incentivo. Também é importante investir no treinamento adequado dos funcionários, o que ajudará os soldadores mais novos a entender melhor o processo para que possam solucionar problemas. Investir nos funcionários compensa no longo prazo.

Com soldadores devidamente treinados, usando os equipamentos e consumíveis certos para o trabalho, e linhas de produção que são continuamente alimentadas com poucas interrupções para retrabalho ou troca de consumíveis, as oficinas podem manter seus processos de soldagem em andamento e, ao mesmo tempo, reduzir custos desnecessários.

Horário da postagem: 29 de setembro de 2016